河鋼集團130tLF鋼包精煉爐工程

項目概況:

河鋼集團石家莊鋼鐵有限責任公司環保搬遷產品升級改造項目(以下簡稱買方)建設三座130t旋轉電極式雙工位 LF爐,用于對兩座130t廢鋼預熱型電弧爐進行二次精煉處理。即:鋼水加熱、升溫、成份調整、脫硫、去氣、去除夾雜、均勻鋼水成份和溫度。經過鋼包精煉處理,可獲得品質更高的鋼水,品種轉換機動靈活,成份、溫度控制更為準確。精煉爐作為電弧爐與連鑄設備的中間環節,能調節冶煉與連鑄的節奏,對實現多爐連澆、對產品質量起著非常重要的作用。

主要功能:

1.常壓下電弧加熱升溫:補償工序及過程溫降、優化電弧爐出鋼溫度,結合測溫取樣,實現.終鋼水溫度控制。

2.底吹氬攪拌:實現鋼液溫度均勻、成份均勻,加速鋼—渣間的物質傳遞,實現鋼液脫氧、脫硫以及去除非金屬夾雜效果,使鋼液更純凈。

3.合金微調:準確控制冶煉終點成分,提高合金收得率。

4.喂絲:實現鋼液脫硫、脫氧,改變夾雜物形態和分布,操作過程鋼液溫降小,合金收得率高,環境污染小。

5.排煙除塵:有效地控制煙氣排出,煙塵達標排放。

6.緩沖:作為電爐、連鑄設備的中間環節,對協調冶煉與連鑄機生產節拍、實現多包連澆起著十分重要的作用。

產品大綱:

生產的主要鋼種為:碳素結構鋼、合金結構鋼、齒輪鋼、軸承鋼、易切削非調質鋼、彈簧鋼、高壓鍋爐及管坯鋼、錨鏈及系泊鏈鋼、冷墩鋼、預應力鋼絲、鋼絞線及工模具鋼等。

代表鋼種見下表。

序號 | 鋼種 | 代表鋼號 | 比例(%) |

1 | 合金結構鋼 | 25MnCrNiMoA,35MnBM,SMnB3H-1,SAE5B36M,15B36C,38CrMoAl,SACM645,S960Q | ~10.3 |

2 | 齒輪鋼 | SAE4720H,SAE4815H,34CrNiMo6,36CrNiMo16,30CrNiMo8,16~25MnCr5,20CrNiMo,ZFIA | ~17.7 |

3 | 碳素結構鋼 | 08,20,45,S45C,50 | ~8.3 |

4 | 軸承鋼 | SKF3,SAE52100,SUJ2,100Cr6,GCr18Mo,G20CrNi2MoA,G20Cr2Ni4A | ~20.6 |

5 | 彈簧鋼 | 60Si2MnA,60Si2CrA,50CrVA,51CrV4,60Si2CrVA,52CrMoV4 | ~17.8 |

6 | 易切削非調質鋼 | SFQ750,S38MnSiV,1E1497,C38Mod,D38MSV5S,S45CMn,S45CVS,C38+N,V-2908 | ~15.4 |

7 | 高壓鍋爐管坯鋼 | T22,T23,T91,T92,T122 | ~1.7 |

8 | 錨鏈及系泊鏈鋼 | CM690,R4,R5 | ~1.4 |

9 | 高強標準件用鋼 | SWECH22A,SWECH35K,SCM440,DIN1654,ML42CrMo | ~1.6 |

10 | 鋼簾線用鋼 | SC82A,SC92A,SSC82A,SSC85A,FM0001,FM0005 | ~2 |

11 | 工模具鋼及其他 | SAE6150M,50BV30,5CrNiMo,Cr12MoV,9SiCrl,Crl3,TM-S2,TM-6 | ~2.9 |

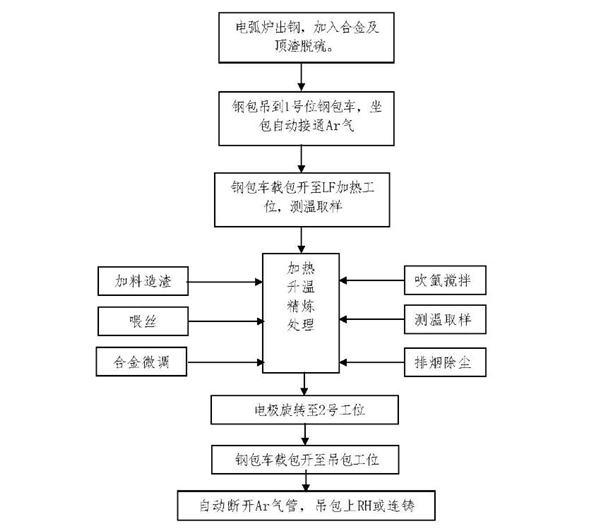

工藝流程圖:

LF爐操作過程:

(1)電弧爐出鋼到LF爐就位

出鋼前,鋼包烘烤T≥1000℃,電弧爐在鋼水溫度和成份達到要求后出鋼。出鋼過程中,根據需要按順序向鋼包內加入脫氧劑、合金和增碳劑等。出鋼結束后,由鋼包車從爐下開出至吊包工位。吊車將鋼包吊起座到雙工位LF爐1號(或2號)鋼包車上(底吹氬自動接通),鋼包車運行至1號(或2號)處理工位。

(2)LF爐精煉處理

1號工位鋼包就位后,爐蓋下降到位,電極下降,送電加熱。加熱過程中,通過加料系統加入造渣料、通過自動噴吹系統加入脫氧劑,通過底吹氬系統按工藝要求進行吹氬攪拌。加熱10min鐘左右,渣料完全熔化取樣、測溫,將試樣送至化驗室進行快速分析,等待化驗結果期間繼續加熱。

化驗結果出來后,LF爐二級計算機系統根據化驗分析值與鋼種目標值之間的差值,通過數學模型進行計算,確定需要加入合金料的種類和用量,根據具體鋼種確定供電曲線,將指令發送到投料系統PLC。該系統根據LF爐計算機的指令,經投料系統選擇稱量(系統稱量精度滿足三級稱量精度要求),輸送至LF爐受料斗,啟動受料斗閘板閥,合金料即可加入鋼包,從而達到合金調整之目的。第二階段送電一定時間后停電。測溫、取樣。然后自動調整電壓、電流保溫,等樣,繼續加還原劑,樣回后,停電測溫,溫度達標,成分合格后,升起電極并旋轉至2號工位,冶煉2號工位鋼水。

(3)LF爐離位至連鑄機澆注

電極旋開后,保持爐蓋低位,鋼包車在加熱位在線喂絲,喂CaSi絲,終脫[O],脫[S],以改變氧化物、硫化物的形態和分布。喂線速度、種類和長度可以在主控室HMI顯示和設定,在喂絲機控制柜上設有顯示喂入長度計數器和速度控制器,當加入至預定長度時自動停止。此時采用較小的吹氬量,直至喂絲結束。

喂絲結束,升起爐蓋,自動添加覆蓋劑,并進行軟吹(根據工藝要求),鋼包車開至吊包工位,吊包(自動斷開氬氣)至RH或連鑄機澆注,完成LF爐一個周期的處理。

作業周期(min)

序號 | 項目 | 1#車作業時間 (min) | 2#車作業時間 (min) |

1 | 座包至LF鋼包車,自動接通Ar氣管 | 1 | |

2 | 鋼包車載包運行至LF加熱工位 | 0.5 | |

3 | 下降爐蓋,加造渣劑、埋弧渣或合成渣 | 1.5 | |

4 | 送電加熱 | 10~12 | 10~12 |

5 | 停電、測溫取樣。 | 1 | 1 |

6 | 根據鋼水溫度,選擇合適的工作檔位,送電加熱、微調成份 | 12~15 | 12~15 |

7 | 停電,測溫取樣。 | 1 | 1 |

8 | 送電加熱或保溫、等樣、精調、喂絲(軟吹氬) | 8~10 | 8~10 |

9 | 停電、升電極、爐蓋,鋼包車載包至后處理位 | 2 | 2 |

10 | 電極旋轉至另一工位 | 3 | 3 |

11 | 加覆蓋劑 | 3~5 | 3~5 |

12 | 吊包離站 | 1 | 1 |

小計 | 44~53 | 41~50 |

LF設備處理能力:

平均處理鋼水量 130t/爐

平均處理周期 45~50min

有效作業天數 300d

LF生產能力

單套LF爐設備處理能力為:1440÷50×130×300≈1123200t/a

單套LF爐可以處理112萬噸鋼水,實際產量要根據生產計劃、冶煉鋼種等因素調整。

技術改進措施:

1) 采用可在線更換的水冷補償器。傳統水冷補償器的聯接就位方式,如果其中一根損壞需要更換,那么就必須將變壓器向后移動、將所有補償器聯接拆除后才能更換,工作量巨大且更換時間長,也容易造成其他補償器密封件的損壞。針對現有技術的不足,我院設計了一種可以實現任意單根可在線更換的水冷補償器,本水冷補償器為雙法蘭結構,即在不移動變壓器的情況下,只需將補償器兩端與變壓器端子和水冷銅管相連接的法蘭松開,就可以將中間接頭體帶橡膠管部分拆下。此設計連接可靠,更換方便,提高了工作效率、降低了維護成本。

2) 采用新型水冷密封型爐蓋。爐蓋在設計上增加了裙邊結構,并考慮了足夠的高度。為了防止冷空氣由裙邊結構進入鋼包,影響爐內氣氛,爐蓋在設計時增加了一條專用煙氣通道,該煙氣通道的斷面沿圓周至排煙孔逐步增大,在通道內形成負壓,以便于將從裙邊進入的冷空氣直接吸入此通道,從排煙孔排出,確保包內還原性氣氛的保持。

3)采用低阻抗的大電流系統。通過增大出墻銅管的截面積,采用低電抗的導電橫臂,選擇合理的鋼包爐變壓器參數等措施,優化短網系統的設計,降低三相阻抗不平衡度,經計算使其加熱能力.佳(具備較好的運行功率因數)且具備良好的調節器性能,可降低鋼包耐火材料指數,延長渣線耐火材料壽命。

4)吹氬控制系統

鋼包精煉爐主要功能之一是吹氬攪拌,也稱吹氬作業。攪拌強度不同,LF爐精煉效果也就顯著不同。為了確保在整個精煉過程中吹氬攪拌有效順利進行,我們采用吹氬控制系統,核心控制元件采用目前國外主流品牌,流量測量和控制單元一體式,流量調節為線性連續可調,技術成熟,流量采用質量流量計量,自動設定并調節氬氣流量、同時具有壓力反饋自動強吹旁通支路,杜絕不透氣現象,確保煉鋼、精煉、連鑄三位一體工藝流程的順利進行。鋼包底吹氣體控制系統壓力檢測精度≥±0.2%FS,流量檢測和控制精度≤±3NL/min。各點調節范圍為15~1000NL/min,控制精度±3NL/min。整個系統耐壓強度≥2.5MPa。

主要技術參數:

LF-130t鋼包精煉爐主要規格和技術參數

序號 | 名稱 | 單位 | 參數 | 附注 |

1. | 額定容量 | t | 130 | |

.大容量 | t | 150 | ||

2. | 鋼包 | |||

包殼上口外徑 | mm | ~φ3720 | ||

自由空間高度 | mm | 500 | 130t鋼水時 | |

鋼包總高 | mm | ~4300 | ||

鋼包耳軸吊距 | mm | ~4400 | ||

3. | 鋼包車 | |||

.大承載 | t | 240 | ||

行走速度 | m/min | 3~30 | 變頻調速 | |

驅動方式 | 機械式 | 電機+減速機 | ||

定位精度 | mm | ≤±10 | ||

4. | 爐蓋提升裝置 | |||

爐蓋提升高度 | mm | ~700 | 設計審查時具體確定 | |

提升速度 | mm/s | 50 | ||

提升響應時間 | ms | 100 | ||

提升方式 | 液壓缸+立柱 | |||

5. | 水冷爐蓋 | |||

爐蓋型式 | 密排管式 | 打結爐頂,第四孔煙罩 | ||

爐蓋直徑 | mm | ~φ4130 | ||

爐蓋高度 | mm | ~2150 | ||

6. | 電極升降及旋轉裝置 | |||

電極直徑 | mm | φ450 | 國產超高功率電極 | |

電極分布圓直徑 | mm | φ750 | ||

電極.大行程 | mm | ~4200 | ||

電極升/降速度 | m/min | 4.8/3.6 | 自動 | |

6/4.8 | 手動 | |||

電極旋轉角度 | ° | ~95 | ||

旋轉速度 | °/s | ~3 | ||

電極旋轉精度 | mm | ≤±5 | ||

電極升降控制 | 比例調節 | |||

電極旋轉 | 變頻調速+旋轉編碼器+限位 | |||

7. | 短網系統 | |||

阻抗..值 | mΩ | ≤2.8 | ||

三相阻抗不平衡度 | % | ≤4 | ||

鋼水升溫速度 | ℃/min | ≥5 | 130t鋼水時 | |

8. | 液壓系統 | |||

工作壓力 | 11Mpa | |||

液壓介質 | 脂肪酸酯 | |||

高壓變量柱塞泵 | 力士樂 | |||

額定壓力/.大壓力 | bar | 280/350 | ||

排量 | mL/r | 待定 | 配用電機30kW | |

電液比例閥 | 力士樂 | |||

數量 | 臺 | 4 | 3用1備 | |

額定壓力 | bar | 315 | ||

流量 | L/min | 待定 | ||

活塞式蓄能器 | 套 | |||

儲液箱 | m3 | 4 | 不銹鋼 | |

9. | 冷卻水系統 | 閉路循環、有壓回水 | ||

進水壓力 | Mpa | 0.6~0.7 | 回水壓力0.3MPa | |

進水溫度 | ℃ | ≤35 | ||

回水溫度 | ℃ | ≤55 | ||

耗量 | m3/h | 550 | ||

水冷爐蓋 | m3/h | 2×150 | ||

其余設備 | m3/h | 170 | ||

變壓器用冷卻水 | m3/h | 80 | ||

水質要求 | 工業凈化水 | |||

事故應急水 | m3/h | 90 | 0.3Mpa,持續30min | |

10. | 氬氣(氮氣)系統 | 四路獨立調節 | ||

氣源壓力 | Mpa | ~2.0 | ||

工作壓力 | Mpa | 0.8~1.2 | ||

氬氣耗量 | L/min | (15~1000)×4 | .大:1500×4 | |

事故狀態氬氣壓力 | Mpa | 2.0 | ||

氬氣純度 | % | 99.99 | ||

氬氣調節精度 | NL/min | 3 | ||

11. | 壓縮空氣系統 | |||

壓力 | Mpa | 0.4~0.6 | ||

耗量 | Nm3/h | 10 | ||

12. | 電動集中潤滑系統 | |||

給油量 | ml/min | 60 | ||

公稱壓力 | Mpa | 20 | ||

13. | 自動上料系統 | |||

高位儲料倉 | 個 | 29 | 10m36個,6m323個 | |

稱量倉 | 個 | 8 | 8×2m3 | |

稱量精度 | % | 三級稱量精度 | ||

振動給料機 | 個 | 37 | 電磁式 | |

生產率 | t/h | 90 | ||

封閉可逆皮帶運輸機 | 套 | 3 | 生產率110t/h | |

雷達料位計 | 個 | 29 | ||

料位開關 | 套 | 29 | ||

14. | 喂絲機系統 | |||

喂絲速度 | m/min | 待定 | ||

喂絲線徑 | mm | 待定 | ||

15 | 除塵系統 | |||

爐蓋除塵罩風量 | m3/h | 45000×2 | 溫度:250~400℃ | |

半密閉罩風量 | m3/h | 250000 | 溫度:~100℃ | |

加料系統風量 | m3/h | 100000 | ||

16 | 精煉爐變壓器 | |||

額定容量 | kVA | 25000 | 長期過載20% | |

一次電壓 | kV | 35 | ||

二次電壓 | V | 395~344~190 | 13級有載電動調壓 | |

二次額定電流 | A | 41960 |

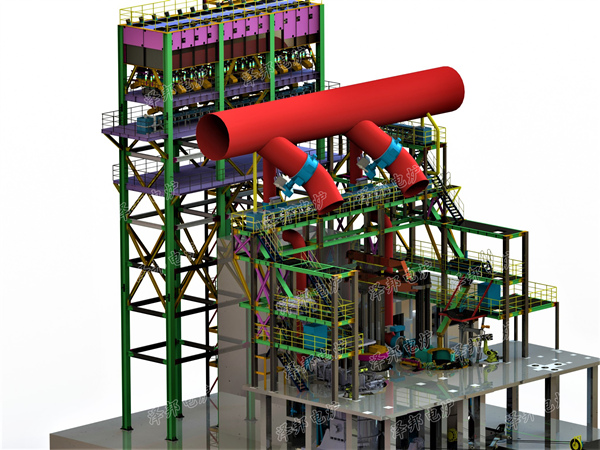

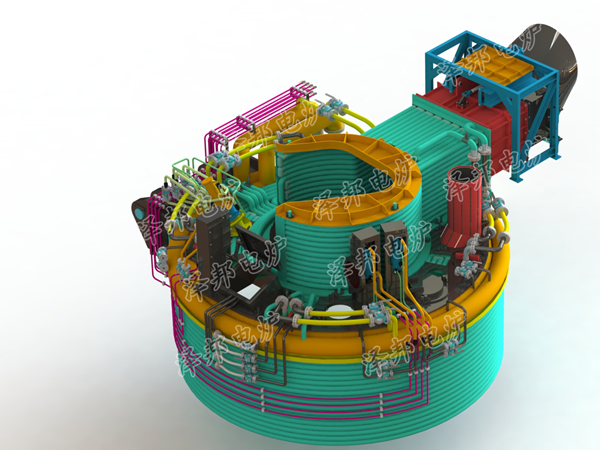

LF爐總體效果圖:

LF爐水冷爐蓋效果圖:

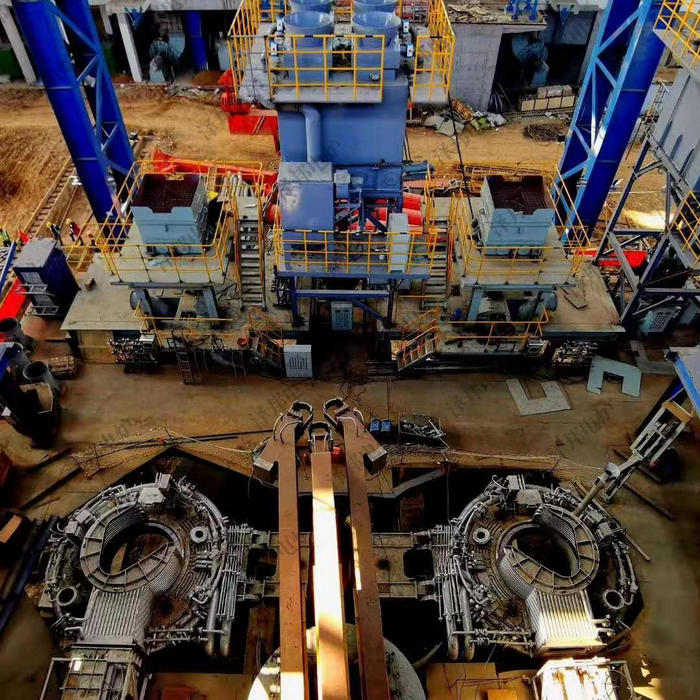

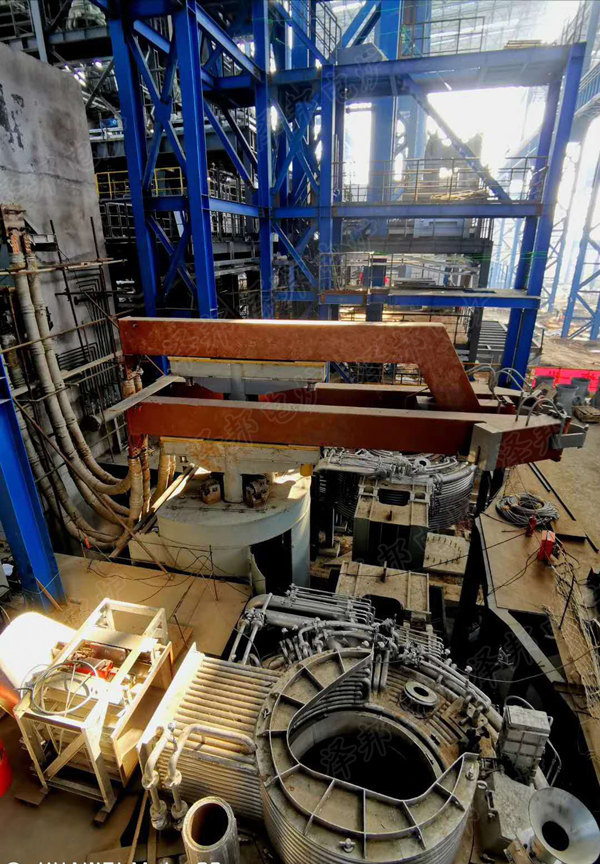

LF爐現場安裝圖1:

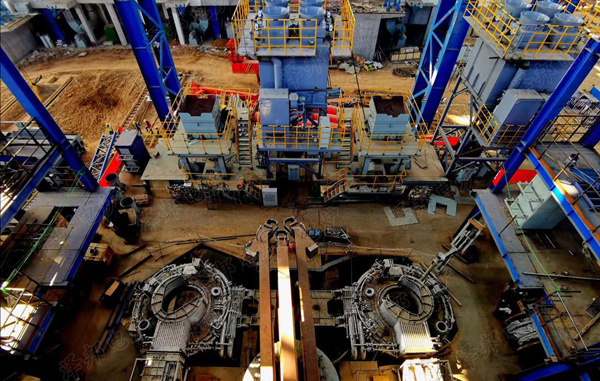

LF爐現場安裝圖2:

LF爐現場安裝圖3:

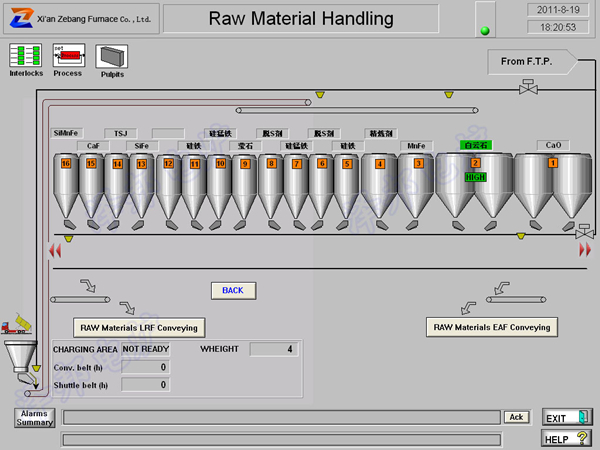

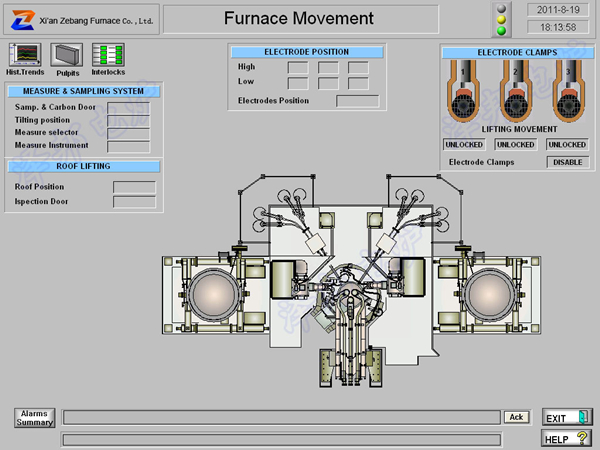

LF爐主畫面:

LF爐蓋提升及電極升降畫面:

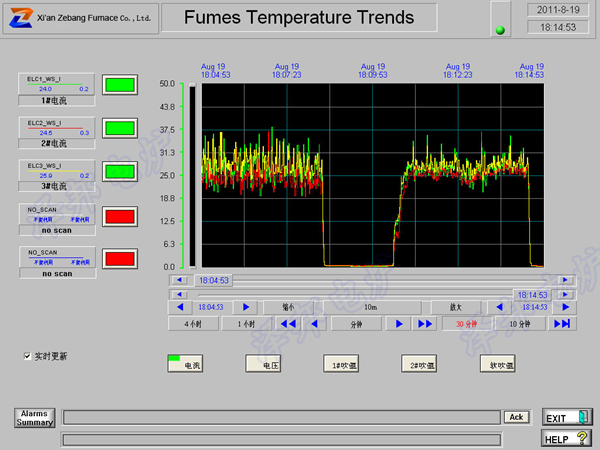

LF爐弧流弧壓趨勢:

LF爐合金加料系統: